Le secteur de la construction s’appuie depuis longtemps sur des méthodes de planification pour gérer des projets complexes. Alors que la méthode du chemin critique (CPM) reste dominante, une approche raffinée appelée système de gestion basé sur la localisation (LBMS) gagne du terrain en combinant les atouts du CPM avec la précision de la planification basée sur la localisation. Ce système n’est pas simplement un exercice théorique ; il s’appuie sur des décennies d’application pratique, remontant à l’Empire State Building et évoluant grâce à un développement systématique en Finlande au cours des années 1980 et 1990.

L’évolution de Line-of-Balance vers LBMS

Les premières méthodes basées sur la localisation, comme Line-of-Balance, visaient à optimiser la production sur des sites identiques. Cependant, la puissance analytique du CPM et sa capacité à modéliser les impacts du changement ont conduit à son adoption généralisée. LBMS comble cette lacune en intégrant la précision basée sur la localisation avec un algorithme CPM modifié. Le principe de base : obliger les tâches à être continues. Cet ajustement subtil retarde le début des emplacements suivants au sein d’une tâche, garantissant ainsi un flux de travail ininterrompu.

Optimisation du flux : le cœur du LBMS

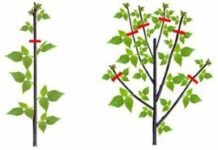

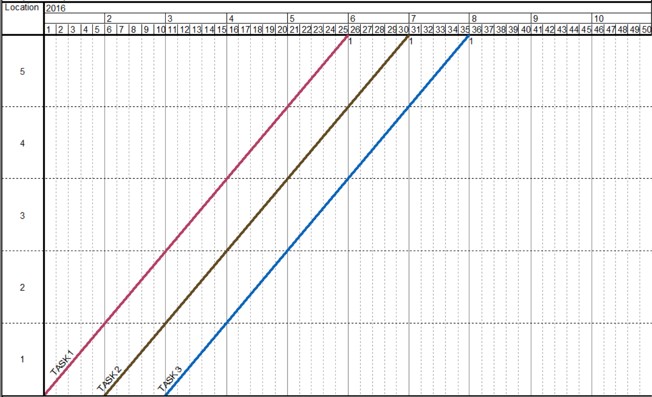

L’optimisation du calendrier LBMS commence par un flux continu (Figure 1). Le système élimine ensuite les écarts en ajustant les taux de production, supprimant ainsi efficacement les marges du calendrier. Il ne s’agit pas d’exiger davantage de travail des équipes ; il s’agit d’optimiser le flux. L’introduction de tampons entre les tâches permet une certaine variabilité sans perturber les opérations en aval. Des études de cas démontrent que l’adoption du LBMS peut réduire la durée des projets jusqu’à 10 % sans augmenter l’utilisation des ressources.

Figure 1 : Un calendrier simple de trois tâches. La tâche 2 est plus rapide que les autres et sa date de début a été décalée pour démarrer plus tard. Les cercles rouges indiquent les domaines d’opportunité d’optimisation. La durée totale prévue est de 45 jours.

Figure 2 : Les lignes de flux de la figure 1 ont été alignées en ralentissant la tâche 2. La durée totale prévue est de 35 jours, obtenue en diminuant les ressources.

Contrôle grâce à la prévision : prévenir les problèmes avant qu’ils ne surviennent

Contrairement au CPM, qui repose sur des mises à jour mensuelles et suppose une production cohérente, LBMS utilise des prévisions en temps réel. Les progrès réels sont visualisés par rapport au calendrier prévu, les écarts étant immédiatement apparents. Lorsque les tampons sont épuisés et que les lignes de prévision entrent en conflit (Figure 3), une alarme se déclenche, alertant la direction des problèmes potentiels. Cette approche proactive évite les retards en cascade, qui pourraient autrement gonfler la durée des projets de 10 %.

Figure 3 : Des tampons de trois jours ont été ajoutés au plan de la figure 2. La tâche 1 a démarré à l’heure mais avance trop lentement (ligne pointillée). La ligne de prévision (ligne pointillée) est basée sur le taux de production réel. Un point d’alarme s’affiche là où la tâche 1 a utilisé tout son tampon et provoquera un problème pour la tâche 2. L’alarme est dans sept jours, ce qui donne à la direction le temps d’éviter le problème.

Systèmes complémentaires : LBMS et le système Last Planner

LBMS excelle dans l’optimisation technique, mais il ne remplace pas la collaboration humaine. Le Last Planner System (LPS) se concentre sur les processus sociaux, la sélection des contraintes et l’engagement hebdomadaire. La combinaison de LPS avec LBMS crée une puissante synergie. Alors que les prévisions LBMS mettent en évidence les risques de production, LPS garantit que les contraintes sont résolues avant qu’elles ne perturbent le flux de travail. Cette approche intégrée fait apparaître plus de problèmes plus tôt, permettant aux équipes de résoudre les problèmes de manière proactive.

La différence clé : flux par rapport aux dates

LBMS et CPM partagent des similitudes, mais leurs philosophies fondamentales divergent. CPM donne la priorité aux dates d’atteinte, tandis que LBMS se concentre sur la maximisation de la vitesse de production et la prévention des interruptions. En forçant un flux continu, en éliminant le flottement et en utilisant des prévisions en temps réel, LBMS offre un contrôle et une efficacité supérieurs.

En conclusion, LBMS propose une approche raffinée de la planification des travaux, alliant précision technique et contrôle proactif. Sa capacité à prévenir les problèmes avant qu’ils ne surviennent le rend particulièrement adapté aux projets de construction Lean mettant en œuvre le système Last Planner. En donnant la priorité au flux, à la vitesse et à la collaboration, LBMS génère des gains d’efficacité significatifs et fournit des résultats de projet supérieurs.